- 09120998443

- info@atlassorin.com

- 09120820805

- تهران ، شهرک پرواز ، اتوبان شهید ستاری جنوب ، پلاک 12 ، طبقه اول ، واحد 2

AriaAtlassorin

درایر و کمپرسور

کمپرسور اسکرو

کمپرسور اسکرو، یک نوع کمپرسور هوا یا گاز است که برای فشردهسازی فشار هوا یا گازها به کار میرود. این نوع کمپرسورها از یک طراحی ساختاری اسکرو برای فشردهسازی و ایجاد جریان هوا استفاده میکنند.

ساختار اساسی کمپرسور اسکرو شامل دو واحد اسکرو است که در آن یک اسکرو به عنوان اسکرو فشردهکننده (مهره فشردهکننده) و دیگری به عنوان اسکرو موتور (مهره موتور) عمل میکند. این دو اسکرو درون یک محفظه قرار دارند و با حرکت چرخشی به هم متصل هستند.

در فرآیند عملکرد کمپرسور اسکرو، هوا یا گاز وارد محفظه و بین دو اسکرو قرار میگیرد. با چرخش اسکروها، فضای بین آنها به طور تدریجی کاهش مییابد و هوا یا گاز فشرده میشود. در نهایت، هوا یا گاز فشردهشده از خروجی کمپرسور خارج میشود.

کمپرسور اسکرو به عنوان یک روش موثر در فشردهسازی هوا و گازها استفاده میشود. این نوع کمپرسورها عموماً برای استفاده در صنایع مختلفی مانند صنعت نفت و گاز، صنایع پتروشیمی، صنعت خودروسازی و سیستمهای تهویه هوا و تبرید استفاده میشوند.

مزایای استفاده از کمپرسور اسکرو شامل کارکرد صاف و بیصدا، عملکرد پایدار و قابلیت تنظیم فشار خروجی است. همچنین، این نوع کمپرسورها قادر به فشردهسازی هوا یا گاز در فشارهای بالا و حجم بزرگ میباشند.

به طور کلی، کمپرسور اسکرو به عنوان یک راه حل موثر و قابل اعتماد برای فشردهسازی هوا و گازها در صنایع مختلف استفاده میشود.

کمپرسور اسکرو اویل اینجکت(oil ingection screw compressors) از دسته کمپرسور های چرخشی (روتاری)با جابجای مثبت میباشد که برای فشرده سازی و افزایش فشار هوا یا انواع گاز ها استفاده میشود ، عمل فشرده سازی در این نوع کمپرسور ها داخل بلوکه هواساز (Air End) و به وسیله چرخش دو عدد شفت مارپیچ که اصلاحات آنها را روتوری حلزونی یا روتوری اسکرو می نامند انجام میگیرد اسکرو ها حباب هایی از جنس روغن که داخل آنها هواحبس شده ایجاد شده و پس از خارج شدن این حباب ها و انتقال آنها به مخزن سپراتور عمل جداسازی روغن از هوا انجام شده و بعد از عبور از فیلتر جدا کنندهی هوا روغن هوای تولیدی وارد رادیاتور خنک کننده شده و سپس وارد مدار مصرف می گردد.

وجود روغن موجب افزایش راندمان و فشار در کمپرسور می شود و همچنین به دلیل درجه حرارت کاری پایین در کمپرسور های اویل اینجکت (حدود۸۰درجه سانتی گراد) عمر قطعات کمپرسور به مراتب بیشتر است . در صورتی که وجود مقادیر ناچیز روغن در هوای فشرده تولید شده مهم نباشد استفاده از این نوع کمپرسور توصیه میگردد و در کاربرد های که حساسیت بیشتری دارند با استفاده از میکرو فیلتر می توان ذرات میکرونی روغن را نیز از هوای فشرده جداسازی کرد ولی باید به این نکته توجه کرد که برای تولید هوای با کیفیت باید در زمان های تعیین شده اقدام به تعویض و نظافت فیلتر ها نمود.

کمپرسور هوای فشرده

کمپرسور هوای فشرده (به انگلیسی: Air Compressor) یک دستگاه است که برای فشردهسازی هوا به کار میرود. ورودی این کمپرسور هوا تحت فشار و در خروجی آن به صورت فشردهشده و با فشار بیشتری خارج میشود.

کمپرسورهای هوای فشرده ممکن است از انواع مختلفی باشند، اما دو نوع اصلی آنها عبارتند از:

۱٫ کمپرسور پیستونی (Reciprocating Compressor): این نوع کمپرسور دارای یک سیلندر و یک پیستون است که با حرکت پیستون به سمت بالا و پایین، هوا را فشرده میکند. کمپرسورهای پیستونی معمولاً برای کاربردهای کوچکتر و قابل حمل مورد استفاده قرار میگیرند.

۲٫ کمپرسور اسکرو (Screw Compressor): این نوع کمپرسور از دو مهره اسکرو برای فشردهسازی هوا استفاده میکند. اسکروها به هم متصل شده و با چرخش، هوا را در فضای بین آنها فشرده میسازند. کمپرسورهای اسکرو معمولاً برای کاربردهای صنعتی و بزرگتر استفاده میشوند.

کمپرسورهای هوای فشرده در بسیاری از صنایع و کاربردها استفاده میشوند، از جمله:

۱٫ صنعت خودروسازی: برای عملیات اتوماسیون و کنترل بر روی خطوط تولید، استفاده میشود.

۲٫ صنعت ساختمان: برای اجرای فرآیندهای ساختمانی مانند رنگآمیزی، شستشوی فشار قوی و استفاده از ابزارهای هواگازی مورد استفاده قرار میگیرد.

۳٫ صنعت نفت و گاز: برای فشرده کردن گازهای طبیعی و همچنین در عملیات حفاری و تزریق گاز استفاده میشود.

۴٫ صنعت پتروشیمی: برای فشردهسازی گازهای شیمیایی مورد استفاده قرار میگیرد.

۵٫ صنعت معدن و ساختمانسازی: برای استفاده از ابزارهای پنوماتیکی، نیاز به هوا فشرده دارد.

کمپرسورهای هوای فشرده به دلیل عملکرد قابل اعتماد، قدرت قابل تنظیم و کاربردهای گسترده، در صنایع مختلف بسیار مورد استفاده قرار میگیرند.

درایر کمپرسور چیست ؟

درایر (Dryer) در سیستمهای هوای فشرده استفاده میشود و وظیفه آن از بین بردن رطوبت موجود در هوا است. رطوبت میتواند به علت فشار بالا در کمپرسورها تولید شود یا هنگام عبور از محیطهای مرطوب جذب شود. حذف رطوبت در هوای فشرده بسیار مهم است زیرا رطوبت میتواند باعث آسیب به سیستمها و تجهیزات مرتبط شود و عملکرد آنها را تحت تأثیر قرار دهد.

درایرها معمولاً با استفاده از روشهایی مانند خنککاری، فشار کاهشی و جذب رطوبت، رطوبت را از هوا جدا میکنند. روشهای مختلفی برای حذف رطوبت درایرها وجود دارد، از جمله:

۱٫ خنککاری: در این روش، هوای فشرده از کمپرسور از طریق یک شیر وارد درایر میشود و سپس در معرض هوای خنک قرار میگیرد. در این فرآیند، رطوبت هوا به شکل یک مایع ترشح میشود و سپس به طور خودکار از درایر خارج میشود.

۲٫ فشار کاهشی: در این روش، هوای فشرده از کمپرسور از طریق یک صمام وارد درایر میشود و سپس به سمت یک منطقه با فشار کمتر هدایت میشود. با کاهش فشار، دما نیز کاهش مییابد و رطوبت به شکل مایع ترشح میشود. سپس رطوبت به طور خودکار از درایر خارج میشود.

۳٫ جذب رطوبت: در این روش، درایر با یک جاذب مانند سیلیکاژل یا مولکولهای جذبکننده رطوبت پر میشود. هوای فشرده از کمپرسور از طریق درایر عبور میکند و رطوبت هوا توسط جاذب جذب میشود. هوا خشک و بدون رطوبت از درایر خارج میشود.

استفاده از درایرها در سیستمهای هوای فشرده، بهبود عملکرد تجهیزات و کاهش خطر آسیب به آنها را فراهم میکند. همچنین، با حذف رطوبت از هوا، کیفیت محصولات و فرآیندهای مختلف نیز بهبود مییابد.

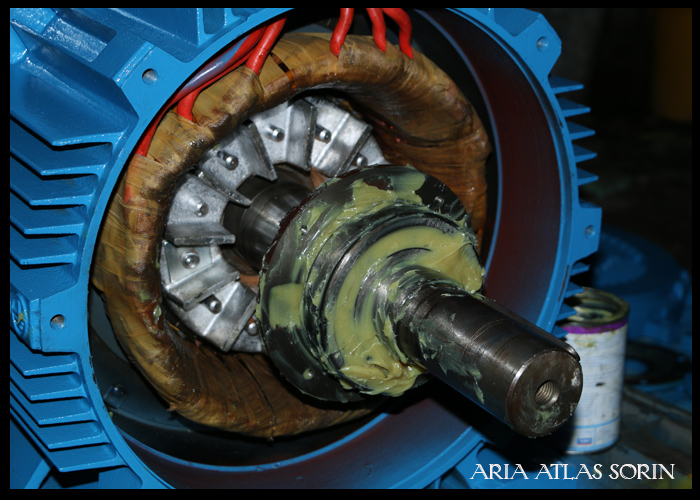

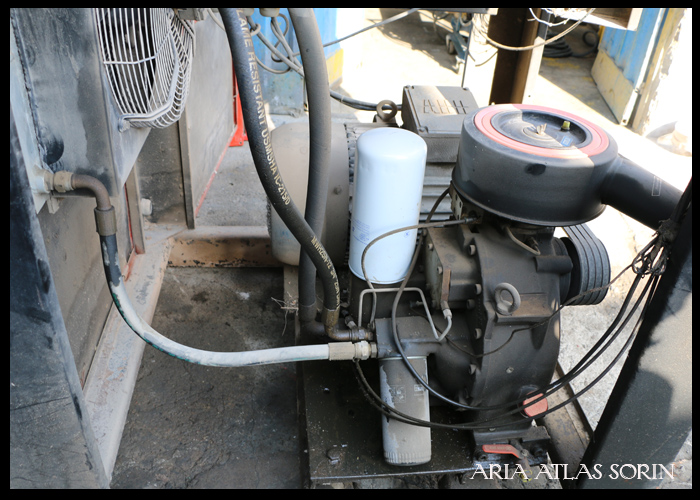

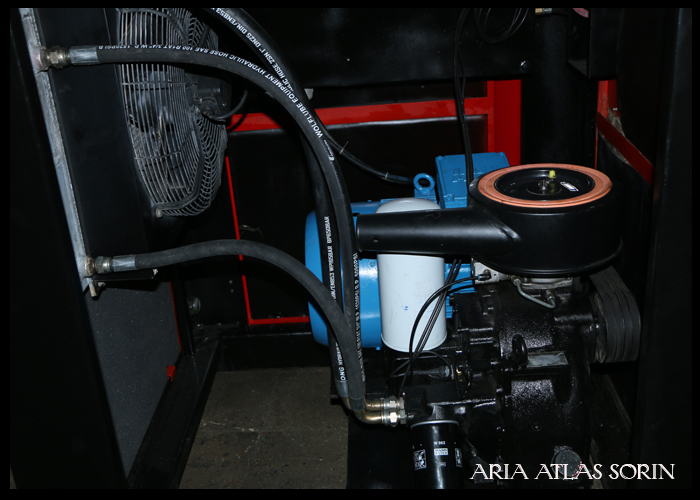

نمونه اورهال کمپرسور هوای فشرده

کاربرد درایر در صنایع مختلف

درایر در صنایع مختلف کاربردهای گستردهای دارد. این شرکتها در سیستمهای هوای فشرده برای حذف رطوبت از هوا استفاده میشوند. برخی از کاربردهای درایر در صنایع عبارتند از:

۱٫ صنایع خودروسازی: در صنعت خودروسازی، درایرها برای تامین هوای خشک و خالی از رطوبت در فرآیندهای نقاشی، پاشش رنگ و کاربردهای دیگر استفاده میشوند. حضور رطوبت در هوا میتواند باعث ایجاد آسیبها و نقصها در رنگها و پوششهای خودرو شود.

۲٫ صنعت الکترونیک: درایرها در صنعت الکترونیک برای حفظ کیفیت و عملکرد تجهیزات الکترونیکی استفاده میشوند. رطوبت موجود در هوا میتواند باعث خرابی و عمر کوتاهتر قطعات الکترونیکی شود. درایرها با حذف رطوبت از هوا، تأمین یک محیط خشک و مناسب برای تجهیزات الکترونیکی را فراهم میکنند.

۳٫ صنعت داروسازی: در صنعت داروسازی، درایرها برای تولید هوای خشک و خالی از رطوبت برای فرآیندهای تولید داروها و فرمولاسیونهای دارویی استفاده میشوند. رطوبت موجود در هوا میتواند باعث تغییرات شیمیایی و کیفیتی در داروها شود. درایرها با حذف رطوبت، کیفیت و استحکام داروها را حفظ میکنند.

۴٫ صنایع غذایی: در صنایع غذایی، درایرها برای حفظ کیفیت و طول عمر مواد غذایی استفاده میشوند. رطوبت موجود در هوا میتواند باعث تغییرات میکروبیولوژیکی و خرابی مواد غذایی شود. با حذف رطوبت از هوا، عمر مفید مواد غذایی درازتر میشود.

۵٫ صنعت پلاستیک: در صنعت پلاستیک، درایرها برای حفظ کیفیت و خواص مواد پلاستیکی استفاده میشوند. رطوبت موجود در هوا میتواند باعث تغییرات در رفتار مواد پلاستیکی شود و مشکلاتی مانند حبابزدگی، تغییر رنگ و کاهش استحکام را ایجاد کند. با حذف رطوبت از هوا، کیفیت و خواص پلاستیکها بهبود مییابد.

توجه داشته باشید که این فقط چند مثال از کاربردهای درایر در صنایع مختلف است و در واقع درایرها در صنایع بسیاری مانند صنعت نساجی، صنعت تولید کاغذ، صنعت شیمیایی و صنایع فلزی نیز استفاده میشوند. هدف استفاده از درایر در این صنایع نیز معمولاً حذف رطوبت از هوا و ایجاد یک محیط خشک و مناسب برای فرآیندهای تولیدی است.

ویژگی های مهم روغن کمپرسور اسکرو

ویژگیهای مهم روغن کمپرسور اسکرو عبارتند از:

۱٫ ویسکوزیته مناسب: روغن کمپرسور اسکرو باید دارای ویسکوزیته مناسب باشد تا بتواند به خوبی بین قطعات کمپرسور جریان کند و لوبریکاسیون (روانی) مناسب را فراهم کند. ویسکوزیته روغن میزان مقاومت آن در برابر جریان است و باید به طور دقیق با توجه به نوع و اندازه کمپرسور تعیین شود.

۲٫ پایداری حرارتی: روغن کمپرسور اسکرو باید دارای پایداری حرارتی بالا باشد تا در دماهای بالا که در کمپرسورهای اسکرو ایجاد میشود، خواص و عملکردش حفظ شود. روغن باید تحمل حرارت و اکسیداسیون را داشته باشد تا از تغییر شیمیایی و تجزیه در دماهای بالا جلوگیری کند.

۳٫ خاصیت جداسازی آب: روغن کمپرسور اسکرو باید بتواند رطوبت موجود در هوا را جدا کند و از تشکیل امولسیون آب و روغن در داخل کمپرسور جلوگیری کند. این خاصیت مهم است زیرا آب میتواند به قطعات کمپرسور و لوازم جانبی آسیب برساند و عملکرد را تحت تأثیر قرار دهد.

۴٫ مقاومت به اکسیداسیون: روغن کمپرسور اسکرو باید دارای مقاومت به اکسیداسیون باشد تا در معرض اکسیداسیون و تجزیه حرارتی در طول زمان دچار تغییر شیمیایی نشود. اکسیداسیون باعث تشکیل روغنهای اسیدی، رزینها و رسوبات میشود که میتواند به قطعات کمپرسور و سیستم فشار قدرتی آسیب برساند.

۵٫ مقاومت به اکسیده شدن: روغن کمپرسور اسکرو باید دارای مقاومت مناسبی در برابر اکسیده شدن باشد. اکسیده شدن روغن میتواند منجر به تشکیل روغنهای تیره، رسوبات و روغنهای قیری شود که ممکن است خطراتی برای کمپرسور ایجاد کند.

۶٫ سازگاری با سیستم: روغن کمپرسور اسکرو باید با سیستم کمپرسور سازگاری داشته باشد و با جزئیات داخلی کمپرسور و سیستم فیلتراسیون هماهنگباشد. این سازگاری میتواند شامل مقاومت در برابر خوردگی قطعات فلزی، استحکام در برابر شکستن فوم های کمپرسور و عدم تأثیر منفی بر روی سیستم فیلتراسیون باشد.

توجه داشته باشید که مشخصات و ویژگیهای دقیق روغن کمپرسور اسکرو ممکن است بسته به تولیدکننده و مدل کمپرسور متفاوت باشد. برای اطلاعات دقیقتر، به راهنمایی و دستورالعمل تولیدکننده خود مراجعه کنید.

روغن کمپرسور اسکرو

روغن کمپرسور اسکرو (Screw Compressor Oil) یک نوع روغن خاص است که برای مشترک کار کمپرسورهای اسکرو به کار میرود. عملکرد کمپرسور اسکرو بسیار وابسته به روغن مناسب است که برای حفظ کارایی و عمر طولانی کمپرسور ضروری است.

روغن کمپرسور اسکرو ویژگیهای خاصی دارد که آن را برای کاربرد در کمپرسورهای اسکرو مناسب میسازد. برخی از ویژگیهای روغن کمپرسور اسکرو عبارتند از:

۱٫ خاصیت مقاومت به حرارت: روغن کمپرسور اسکرو باید دارای خاصیت مقاومت به حرارت باشد تا بتواند در دماهای بالا که در کمپرسورهای اسکرو ایجاد میشود، عملکرد مناسبی داشته باشد.

۲٫ ویسکوزیته مناسب: روغن کمپرسور اسکرو باید دارای ویسکوزیته مناسب باشد تا بتواند لوبریکاسیون (روانی) مناسب را در بین قطعات کمپرسور فراهم کند و از سایش و سایش زایی جلوگیری کند.

۳٫ پایداری اکسیداسیون: روغن کمپرسور اسکرو باید دارای پایداری اکسیداسیون بالا باشد تا در معرض اکسیداسیون و تجزیه حرارتی در طول زمان و در دماهای بالا دچار تغییر شیمیایی نشود.

۴٫ خاصیت جداسازی آب: روغن کمپرسور اسکرو باید دارای خاصیت جداسازی آب مناسب باشد تا بتواند رطوبت موجود در هوا را جدا کرده و از تشکیل امولسیون آب و روغن در داخل کمپرسور جلوگیری کند.

روغن کمپرسور اسکرو معمولاً به صورت خاص برای هر مدل و تولیدکننده کمپرسور اسکرو مشخص میشود. بهترین روش برای انتخاب روغن مناسب برای کمپرسور اسکرو، مشاوره با تولیدکننده کمپرسور یا مطالعه دقیق دستورالعمل و راهنمایی های استفاده شرکت تولید کننده میباشد.

انواع درایر

درایر های تبریدی

درایر های جذبی یا دسیکانت(desiccant)

درایر های ممبران یا غشایی(Membrane)

درایر های تبریدی

درایرهای تبریدی (Refrigerated Dryers) یکی از انواع رایج درایرها برای حذف رطوبت از هوا هستند. این نوع درایرها از اصل خنککاری برای خشک کردن هوا استفاده میکنند. فرآیند کار آنها به این صورت است:

۱٫ مرحله خنککاری: هوای فشرده و مرطوب از ورودی درایر وارد مبدل حرارتی میشود. در این مبدل، هوا با استفاده از یک کمپرسور خنک میشود. هنگامی که هوا خنک میشود، رطوبت موجود در آن به شکل مایع تبخیر میشود و جدا میشود.

۲٫ جداسازی رطوبت: رطوبت به شکل مایع جدا شده در مرحله قبل، به عنوان آب مایع از درایر خارج میشود. در بعضی مدلها، از فیلترها و جداگانهکنندهها برای جداسازی آب استفاده میشود.

۳٫ انتقال حرارتی: هوای خشک شده از مبدل حرارتی عبور کرده و به سمت خروجی درایر هدایت میشود. در این مرحله، هوا میتواند به دمای اتاقی برگردد و به کاربرد مورد نیاز منتقل شود.

درایرهای تبریدی معمولاً در برنامههای صنعتی و تجاری مورد استفاده قرار میگیرند، از جمله خطوط تولید، کارخانجات، کارگاهها و سیستمهای پنوماتیک. آنها برای حذف رطوبت از هوای فشرده استفاده میشوند تا بهرهوری و کارایی سیستمهای پنوماتیک را افزایش دهند و از خرابی و آسیب به تجهیزات جلوگیری کنند.

درایر های جذبی یا دسیکانت (desiccant)

درایرهای جذبی یا دسیکانت (Desiccant Dryers) نوعی درایر هستند که برای حذف رطوبت از هوا از تکنیک جذب استفاده میکنند. این درایرها از یک مواد جاذب به نام دسیکانت استفاده میکنند که قابلیت جذب رطوبت را دارد. فرآیند کار این نوع درایرها به صورت زیر است:

۱٫ مرحله جذب: در این مرحله، هوای فشرده و مرطوب از ورودی درایر وارد بستر جاذب میشود. بستر جاذب معمولاً شامل موادی نظیر سیلیکا ژل، آلومینا ژل، زئولیت و یا کربن فعال است. دسیکانت در مواد جاذب حضور دارد و رطوبت را از هوا جذب میکند، در نتیجه هوا خشک میشود.

۲٫ مرحله بازیابی: پس از اشباع جاذب، نیاز است که رطوبت جذب شده توسط دسیکانت حذف شود. در این مرحله، بخار آب حاصل از دسیکانت با استفاده از یک جریان هوای خشک و گرم به بیرون هدایت میشود. این هوا گرم باعث تجدید نفوذ دسیکانت میشود و آن را از رطوبت خالی میکند.

۳٫ تنظیم و حفظ فشار: درایرهای جذبی معمولاً دارای دو بخش هستند که به صورت متوالی در حالت عملکرد و حالت بازیابی قرار میگیرند. بخشی از هوا به صورت مستقیم به فشار کاری خروجی میرسد، در حالی که بخش دیگر به فشار زیرفشار (vacuum) سوق داده میشود تا دسیکانت را از رطوبت خالی کند و از آن خارج شود.

درایرهای جذبی یا دسیکانت برای کاربردهایی که نیاز به هوای بسیار خشک و با کمترین رطوبت دارند، مناسب هستند. استفادههای معمول این درایرها شامل صنایع داروسازی، الکترونیک، فرآوری غذا، تولید خودرو و صنایع شیمیایی میشود. همچنین، در صنعت گاز و نفت نیز برای خشک کردن گازهای طبیعی و فشرده استفاده میشوند.

درایر های ممبران یا غشایی(Membrane)

درایرهای معبران یا غشایی (Membrane Dryers) یکی از روشهای استفاده شده برای خشک کردن هوا است. این نوع درایرها از غشائهای نیمه نفوذپذیر برای حذف رطوبت از هوا استفاده میکنند. غشاها درایرهایی هستند که به صورت انتخابی به بخشهای مختلف بخار آب و سایر گازها نفوذ میکنند.

فرآیند کار درایرهای معبران به صورت زیر است:

۱٫ عبور از غشا: هوای فشرده و مرطوب از ورودی درایر وارد غشاهای نیمه نفوذپذیر میشود. این غشاها قابلیت نفوذ برخی از گازها را دارند، اما به بخار آب حاصل از رطوبت نفوذ نمیکنند. در نتیجه، بخار آب جدا شده و هوا خشک میشود.

۲٫ خروجی هوا خشک: هوای خشک شده توسط غشا از سمت خروجی درایر خارج میشود. هوا در این مرحله خشک و با رطوبت بسیار پایینی است.

درایرهای معبران یا غشایی به خصوص برای کاربردهایی که نیاز به هوای با رطوبت بسیار پایین دارند مناسب هستند. آنها معمولاً در صنایعی که نیاز به هوای خشک برای حفظ کیفیت و عملکرد دستگاهها و تجهیزات دارند، استفاده میشوند. برخی از کاربردهای معمول این درایرها شامل صنعت الکترونیک، صنعت غذایی، صنعت داروسازی، کارخانجات خودروسازی و صنعت گاز و نفت میشوند.

امکانات و تجهیزات درایر های جذبی

تعمیر و فروش انواع داریر در شرکت آریا اطلس سورین

......

امروزه با توجه به گسترش روز افزون استفاده از کمپرسور های هوای فشرده (پیستونی، اسکرو) در انواع صنایع کوچک و بزرگ و همچنین لزوم داشتن هوای فشرده پاک و تمیز و خالی از هر گونه آلاینده های محیطی و رطوبت آب و روغن، مصرف کنندگان سیستم های هوای فشرده را مجاب به استفاده از درایر کمپرسور هوا یا خشک کن صنعتی کرده است. استفاده از درایر کمپرسور باد موجب جلوگیری از ایجاد رطوبت و زنگ زدگی در سیستم لوله کشی انتقال هوای فشرده و همچنین جلوگیری از آسیبب و خرابی ابزار های پنوماتیکی متصل به سیستم هوای فشرده کمپرسور می شود. استفاده از درایر کمپرسور باد یکی از گام های اساسی و مهم در پاکی و تمیزی هوای فشرده خروجی از پمپ باد می باشد، ولی باید به این نکته نیز توجه کرد که گام بعدی که مکمل گام اولیه می باشد، استفاده از تله آبگیر کمپرسور و میکروفیلترهای اولیه و ثانویه کمپرسور می باشد که درصد خلوص پاکی و تمیزی هوای فشرده را تا ۹۹ درصد افزایش خواهد داد.

مزایای درایر کمپرسور

درایرهای کمپرسور (Compressed Air Dryers) برای حذف رطوبت از هوای فشرده استفاده میشوند. این درایرها دارای مزایا و فواید بسیاری هستند که در زیر توضیح داده شده است:

۱٫ خشک کردن مؤثر: درایرهای کمپرسور قادر به خشک کردن هوای فشرده با رطوبت بالا هستند. آنها میتوانند رطوبت را به حداقل برسانند و هوای خشکی را تولید کنند که برای بسیاری از کاربردها مورد نیاز است.

۲٫ حفظ عملکرد تجهیزات: حذف رطوبت از هوا با استفاده از درایر کمپرسور میتواند عمر و عملکرد تجهیزات و دستگاههای مختلف را بهبود بخشد. رطوبت موجود در هوا میتواند باعث خرابی و آسیب به قطعات و سیستمها شود. با استفاده از درایر کمپرسور، رطوبت از هوا حذف میشود و احتمال خرابی و کاهش عمر مفید تجهیزات کاهش مییابد.

۳٫ افزایش بهرهوری: هوای خشک تولید شده توسط درایر کمپرسور میتواند بهرهوری سیستمها و دستگاهها را افزایش دهد. هوای خشک کمترین اندازهای از رطوبت را دارد و از دستگاهها مانند ابزارهای پنوماتیک، صندوقهای کنترل و سیستمهای انتقال هوا استفاده میکند. این بهرهوری بیشتر میتواند به صرفهجویی در انرژی، بهبود عملکرد و کاهش هزینهها منجر شود.

۴٫ حفظ کیفیت محصولات: در برخی صنایع مانند صنعت غذا و داروسازی، حضور رطوبت در محصولات میتواند باعث کاهش کیفیت و تغییر ویژگیهای محصول شود. با استفاده از درایر کمپرسور و خشک کردن هوا، رطوبت از محصولات حذف میشود و کیفیت آنها حفظ میشود.

۵٫ استفاده آسان: درایرهای کمپرسور به طور عمومی طراحی شدهاند تا استفاده آسان و ساده داشته باشند. آنها معمولاً به صورت خودکار و با سیستم کنترل قابلیت کارکردن میباشند و نیاز به تنظیمات پیچیده ندارند.

درایرهای کمپرسور به عنوان یکی از روشخشک کردن هوا، به دلایل فوق بسیار مورد استفاده قرار میگیرند و بهبود عملکرد سیستمها و صنایع را فراهم میکنند.

فرق درایر تبریدی و جذبی

به عنوان یکی از روشهای خشک کردن هوا، درایرهای تبریدی و جذبی از تکنولوژیهای متفاوت برای حذف رطوبت استفاده میکنند. در زیر تفاوتهای اصلی بین این دو روش را بررسی خواهیم کرد:

۱٫ روش عملکرد:

– درایر تبریدی (Refrigerated Air Dryer): در این روش، هوای فشرده از طریق یک کمپرسور به فشار بالا رسانده میشود و سپس به یک ابتدای حرارتهای فشاری (Heat Exchanger) منتقل میشود. در این حرارتها، هوا با یک سیکل تبرید و گرمایش سرد میشود. هوا سرد شده و رطوبت آن تبخیر کرده و به شکل مایع جمع میشود. سپس، هوا به حالت گرمتری بازگردانده شده و به محیط خارجی منتقل میشود.

– درایر جذبی (Adsorption Air Dryer): در این روش، هوای فشرده از طریق یک کمپرسور به فشار بالا رسانده میشود و سپس به یک واحد جذب (Adsorption Unit) منتقل میشود. در این واحد، هوا از طریق یک جاذب متخصص (مانند زئولیت یا سیلیکا ژل) عبور میکند. این جاذب قادر به جذب رطوبت هوا است. در فرآیند جذب، رطوبت از هوا حذف میشود و هوا خشک میشود. سپس، جاذب از رطوبت بارگیری شده خارج میشود و هوا خشک به محیط خارجی منتقل میشود.

۲٫ قابلیت خشک کردن:

– درایر تبریدی: درایرهای تبریدی قادر به خشک کردن هوای فشرده تا رطوبت نسبی حدود ۳۵-۴۰٪ میباشند. این رطوبت نسبی معمولاً مناسب برای بسیاری از کاربردها است.

– درایر جذبی: درایرهای جذبی قادر به خشک کردن هوا تا رطوبت نسبی بسیار پایینتری حدود ۰٫۲٪ میباشند. این رطوبت نسبی بسیار کم به خصوص برای کاربردهایی که نیاز به هوای بسیار خشک دارند (مانند صنایع الکترونیک و داروسازی) مناسب است.

۳٫ هزینه و سایر مؤثرها:

– درایر تبریدی: درایرهای تبریدی معمولاً هزینه نسبتاً کمتری برای خرید، نصب و عملیات دارند. همچنین، نیاز به تغییر جاذب و نگهدرایرهای تبریدی و جذبی دو روش متفاوت برای خشک کردن هوا است. در زیر توضیح میدهم که هرکدام از این روشها چگونه عمل میکنند و چه فرقهایی با یکدیگر دارند:

۱٫ درایر تبریدی (Refrigerated Air Dryer):

در این روش، هوای فشرده از طریق یک کمپرسور به فشار بالا رسانده میشود و سپس وارد یک حرارتگیر (Heat Exchanger) میشود. در این حرارتگیر، هوا با یک سیکل تبرید و گرمایش سرد میشود. این فرآیند باعث ایجاد یک تفاوت دمایی بین هوا و محیط اطراف میشود. هوا سرد شده و رطوبت آن تبخیر کرده و به شکل مایع جمع میشود. سپس، هوا به حالت گرمتری بازگردانده شده و به محیط خارجی منتقل میشود. این روش معمولاً برای خشک کردن هوا به رطوبت نسبی حدود ۳۵-۴۰٪ استفاده میشود.

۲٫ درایر جذبی (Adsorption Air Dryer):

در این روش، هوای فشرده از طریق یک کمپرسور به فشار بالا رسانده میشود و سپس وارد یک واحد جذب (Adsorption Unit) میشود. در این واحد، هوا از طریق یک جاذب خاص (مانند زئولیت یا سیلیکا ژل) عبور میکند. این جاذب قادر به جذب رطوبت هوا است. در فرآیند جذب، رطوبت از هوا حذف میشود و هوا خشک میشود. سپس، جاذب از رطوبت بارگیری شده خارج میشود و هوا خشک به محیط خارجی منتقل میشود. این روش معمولاً برای خشک کردن هوا به رطوبت نسبی بسیار پایینتری (معمولاً کمتر از ۱٪) استفاده میشود.

به طور کلی، درایر تبریدی برای کاربردهایی که رطوبت نسبی حدود ۳۵-۴۰٪ کفایت میکند و درایر جذبی برای کاربردهایی که نیاز به هوای بسیار خشک (رطوبت نسبی کمتر از ۱٪) دارند، مناسب است. همچنین، هزینه، اندازه و پایداری هر روش نیز ممکن است متفاوت باشد و بسته به نیازها و شرایط مورد استفاده، انتخاب شود.

عملکرد درایر تبریدی هوای فشرده

درایر تبریدی هوای فشرده برای خشک کردن هوا از طریق روش تبرید استفاده میکند. عملکرد اصلی آن بر اساس سه مرحله اصلی تبرید، جزئیات و تجدید حرارت است. در زیر این سه مرحله را توضیح میدهم:

۱٫ مرحله تبرید: در این مرحله، هوای فشرده و مرطوب وارد درایر تبریدی میشود. هوا قبل از ورود به درایر تبریدی از طریق فیلترها برای حذف ذرات جامد و روغن تمیز میشود. سپس هوا به یک تبخیردرایرهای تبریدی هوای فشرده برای خشک کردن هوا از طریق روش تبرید استفاده میکنند. در اینجا سه مرحله اصلی عملکرد آنها را توضیح میدهم:

۱٫ مرحله تبرید: در این مرحله، هوای فشرده و رطوبتدار وارد درایر تبریدی میشود. درایر تبریدی شامل یک کمپرسور هوا است که هوا را فشرده میکند و در دمای بالا قرار میدهد. هوا سپس به یک مبدل حرارتی میرود که دارای لولههایی است که از طریق آنها یک ماده تبریدی (معمولاً فریون) عبور میکند. هوا با تماس با لولههای سرد مبدل حرارتی خنک شده و رطوبت آن کندنده میشود.

۲٫ مرحله جزئیات: پس از مرحله تبرید، هوا خشک و خنک شده ولی همچنان حاوی رطوبت ممکن است باشد. برای حذف رطوبت باقیمانده، هوا به یک جداگر رطوبت میرود. در اینجا، هوا از طریق یک فیلتر جذبی گذر میکند که عامل جذب رطوبت مانند سیلیکا ژل یا زئولیت در آن وجود دارد. این جاذبات رطوبت را جذب میکنند و هوا را به صورت خشک و تقریباً بدون رطوبت ترک میکنند.

۳٫ مرحله تجدید حرارت: پس از حذف رطوبت، هوا خشک ولی خنک است. در اینجا، هوا به یک مبدل حرارتی میرود که حرارت از هوای خروجی گرم تازه وارد را به هوای خروجی خنک از مرحله تبرید منتقل میکند. این عملیات حرارتی باعث افزایش دمای هوا میشود و هوا به صورت خشک و گرم ترک میشود.

در نهایت، هوا خشک و خنک شده و آماده استفاده است. این روش تبریدی موجب از بین بردن رطوبت هوا میشود و میتواند در کاربردهای صنعتی، تجاری و ساختمانی مورد استفاده قرار گیرد.

مزایای درایر تبریدی

درایرهای تبریدی (Refrigerated Air Dryers) برای خشک کردن هوا از طریق روش تبرید استفاده میکنند. این روش به عنوان یکی از رایجترین روشهای خشک کردن هوا در صنعت و کاربردهای مختلف به کار میرود. در زیر به مزایای اصلی درایرهای تبریدی میپردازیم:

۱٫ کارایی خوب: درایرهای تبریدی برای خشک کردن هوا بسیار کارآمد هستند. آنها قادرند رطوبت هوا را به رطوبت نسبی حدود ۳۵-۴۰٪ کاهش دهند، که برای بسیاری از کاربردها کافی است. این میزان رطوبت نسبی مناسب برای بسیاری از صنایع مانند صنعت خودروسازی، فولاد، پزشکی و صنایع غذایی است.

۲٫ عملکرد پایدار: درایرهای تبریدی به طور معمول با عملکرد پایداری همراه هستند. آنها معمولاً به صورت خودکار کار میکنند و میتوانند با پارامترهایی مانند دمای ورودی و فشار هوا تنظیم شوند. این امر به کاربر امکان میدهد تا به راحتی نرخ تولید رطوبت را کنترل کند و خشکایش هوای مورد نیاز را تأمین کند.

۳٫ سادگی استفاده و نگهداری: درایرهای تبریدی به طور کلی ساده در استفاده و نگهداری هستند. آنها نیاز به تغییر جاذب خاصی ندارند و فقط نیاز به تمیز کردن فیلترها و حفظ تراز دما و فشار دارند. این امر باعث کاهش هزینههای نگهداری و عملیاتی میشود.

۴٫ هزینه نسبتاً کم: در مقایسه با برخی سایر روشهای خشک کردن هوا، درایرهای تبریدی هزینه نسبتاً کمتری دارند. آنها به طور معمول با قیمت مقرون به صرفهای در دسترس هستند و همچنین دارای مصرف انرژی کمتری هستند. این امر میتواند به صنایع و کسب و کارها کمک کند تا هزینههای خشک کردن هوا را کاهش دهند.

۵٫ ساختار فشرده: درایرهای تبریدی به طور معمول دارای ساختار فشرده و کوچکی هستند که میتوانند در فضاهای محدود نصب شوند. این امر به کاربران اجازه میدهد تا آنها را به راحتتصویر کنند و فضای کمتری را در اختیار بگیرند.

با این حال، برای کاربردهای خاصی ممکن است درایرهای تبریدی مناسب نباشند. به عنوان مثال، در مواردی که نیاز به خشکایش هوای بسیار پایینتر از ۳۵-۴۰٪ رطوبت نسبی است، روشهای دیگری مانند درایرهای جذبی (Desiccant Dryers) و یا ممبرانی (Membrane Dryers) ممکن است بهتر عمل کنند.

همچنین، درایرهای تبریدی نیاز به سیستمهای خنک کننده و کمپرسورهای هوا دارند که ممکن است صدای بالا و مصرف انرژی بیشتری نسبت به روشهای دیگر داشته باشند.

بنابراین، قبل از استفاده از درایرهای تبریدی، مهم است نیازهای خود را مورد بررسی قرار داده و با ویژگیها و محدودیتهای این روش آشنا شوید تا بتوانید تصمیم مناسبی برای نیازهای خشک کردن هوای خود بگیرید.

آدرس شرکت آریا اطلس سورین

- آدرس دفتر

- تهران ، شهرک پرواز ، اتوبان شهید ستاری جنوب ، پلاک 12 ، طبقه اول ، واحد 2 ، دفتر مرکزی شرکت آریا اطلس سورین

- آدرس شرکت

- کرج.کمالشهر.خیابان بهشتی. ظفر12 خیابان احمد خمینی پلاک 79

ارتباط با ما

- 02191309202

- 02634354897

- 09120820805

- 09120906599

- 09120998443

درباره ما

- ساخت مولد اکسیژن ساز با برند اطلس سورین

- تعمیر و نگهداری کمپرسور هوای فشرده

- صادرات

- واردات

- بازرگانی